涡轮分子泵工作原理

设计/工作原理

普发真空于 1958 年由 W. Becker 博士开发涡轮分子泵并获 得专利。涡轮分子泵属于动能真空泵的范畴。它们的设计类 似于涡轮机的设计。多级、具有叶盘的涡轮状转子在壳体内 旋转。涡轮机或压缩机的叶片被统称为叶片装置。转子盘之 间插入的倒置镜是具有类似几何形状的叶片定子盘。

轴承

通过两个球轴承安装涡轮分子泵转子轴需要将两个球轴承都 安排在前真空侧,因为轴承中有润滑剂。这导致转子凭借其 较大质量产生的单边(悬臂)支撑。

混合轴承支撑就转子动力学而言在这方面有优势。混合轴承 指定在一个单一泵中使用两个轴承的概念。在这种情况下, 油润滑球轴承安装在前真空侧上轴的端部,且高真空侧配备 了免维护和无磨损的永磁轴承,其将转子置于径向中心位 置。润滑前真空侧轴承的油包含在工作液储罐中。小型安全 轴承布置在磁轴承转子内。在正常工作期间,轴颈在该轴承 内自由旋转。如果存在强劲的径向冲击,安全轴承则稳定转 子并只短时间转动。如果转子失去平衡,轴两端的轴承将比 浮动轴承的情况下产生显著较低的轴承应力振动力。高真空 侧的磁轴承对振动完全不敏感。因此,只有非常小的振动力 被传输到壳体上。而且,这无需悬臂概念中较大的两个轴 承,其较大尺寸限制了转速。

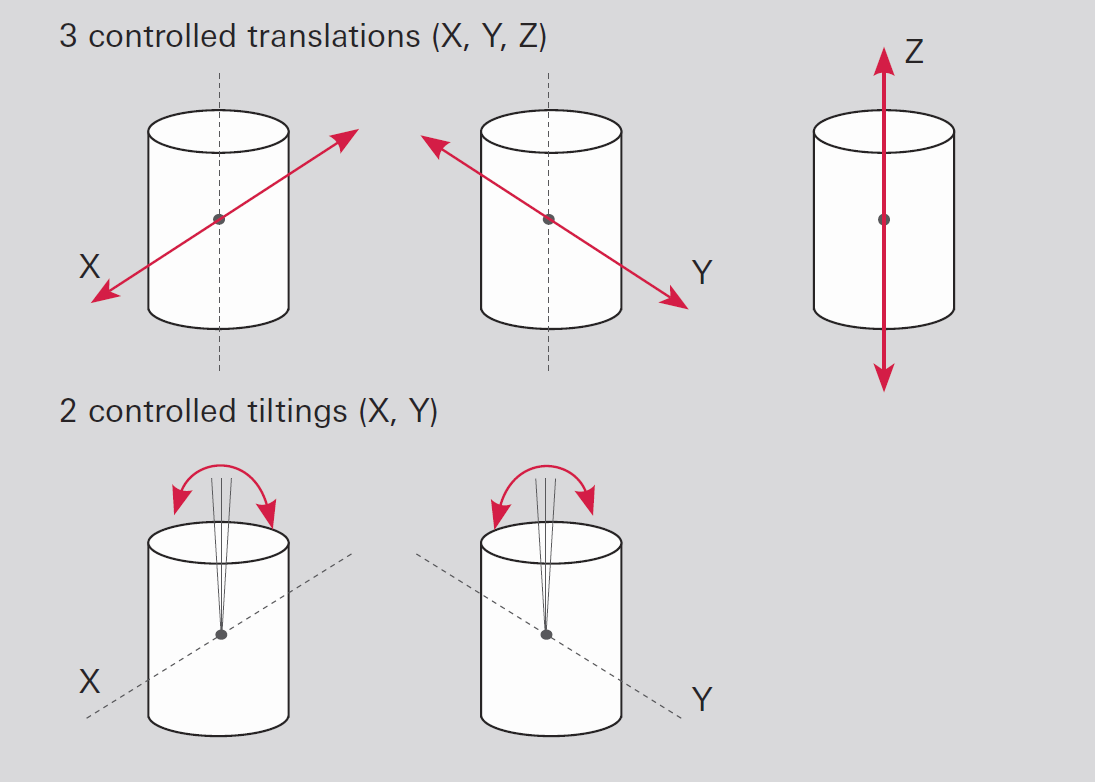

法兰直径为 100 mm 的大型泵另外使用被称为 5 轴磁轴承的 轴承 。通过距离传感器和电磁体实现的数字电气控制使 转子悬浮。涡轮转子运动的自由度可连续监控并实时调整。 转子与壳体之间无机械接触将泵产生的振动保持在低水平。 转子围绕其自身的惯性轴线自转。由于一侧涂层或腐蚀(如 在等离子刻蚀中)产生的任何不平衡可在广泛的限制内抵 消。

除前级真空侧无油外,无磨损和免维护是另一个优势。在停 电的情况下,通过泵的旋转能量为磁轴承供电。这使得停电 可以很容易地桥接数分钟。如果停电持续时间较长,通过使 用集成的安全轴承,转子将以非常低的速度安全停止。在系 统故障期间,安全轴承关闭转子,以避免对泵造成任何损 坏。

电动机/驱动器

能够提供旋转频率高达 1,500 Hz (90,000 rpm) 的无刷直流电 动机用于驱动转子。这使得叶片速度是泵送气体所必需的。

如今,驱动器通常都是直接连接到泵上。电源是 24、48 或 72 伏的直流电,通过外部电源包或集成在泵的电子单元中的 电源包产生电流。

产生清洁真空

涡轮分子泵适合于在 10-3 至 10-10 hPa 的范围内产生清洁真 空。得益于其高压缩比,它们使油密封泵入口区域的油可靠 地远离接收器。具有不锈钢外壳和 CF 法兰的型号可烘烤。 这使得这些泵非常适合于要求实现超高真空的研发应用。

涡轮分子泵可用于排空使用旋片泵作为前级泵的大型容器。 如果是涡轮拖式泵,两极隔膜泵就可以作为前级泵;然而, 由于其低抽速,它们将花费很长时间来抽空较大的容器。该 泵组合的气体吞吐量也将受到隔膜泵的极大限制。但是,该 组合是干式泵站极具成本效益的解决方案。它通常用于差动 排气质谱仪及其他分析或研发应用。如果前级泵区域需要较 高的抽速,我们建议使用 ACP 系列的多级罗茨泵,或者对于 半导体或太阳能行业的化学真空工艺,建议使用具有过程能 力的前级泵。

包括一个前级泵和一个涡轮分子泵的泵站无需阀门。这两种 泵同时打开。只要前级泵已经达到必要的前真空,涡轮分子 泵就很快加速到期额定速度,并凭借其高抽速快速排空容器,使压力 pp < 10-4 hPa。短时间的停电可通过转子的高转 速进行弥补。在停电时间较长的情况下,如果转速下降到最 低速度以下,泵体和接收器可自动排气。

在排空容器中发挥作用的影响在第 章中进行了描述。尺寸 标注问题以及抽空时间的计算也在该章进行了描述。

排空预真空锁室

当在真空工艺中传送要处理的工件时,排空预真空锁室绝对 需要清洁搬运。如果这些工件从气压渠道进入,该腔室必须 通过旁路管道进行预排空。运行的涡轮分子泵然后通过阀在 前级泵和腔室之间被连接。

分析应用

如今在很多情况下,将质谱仪用在分析仪中。液体通常在真 空系统的进气室被注入并蒸发。在几个阶段中,压力下降, 各个腔室通过孔彼此隔离。由于每个腔室必须被抽空,目的 是通过前级泵与涡轮分子泵的巧妙组合经由涡轮分子泵上的 抽头结合气体流量。特别修改的、带有抽头的涡轮分子泵用 于一系列应用。可 以提供客户特定的解决方案。

氦气检漏仪也配备了涡轮分子泵。在这种情况下,经常使用 逆流原理;即:质谱仪位于泵的高真空侧。 由于涡轮分子泵氦压缩比低于氮或氧,该泵担当氦选择性过 滤器的作用。

在真空工艺中具有高气体负荷的泵

涡轮分子泵在抽吸真空工艺的高气体负荷时,提供两大优 势。它在每个工艺步骤开始时产生清洁真空,然后可以在无 任何有害回流的情况下抽空过程气体。在第二个步骤中,其 主要目的是保持真空过程应该运行所需的一定压力。在该过 程中,气体吞吐量和工作压力将由所涉及的应用来决定; 即:将在一定的气体吞吐量下抽吸一定的体积流量。而且, 在改变工件时应该可以快速实现清洁中间真空。由于这些是 相互矛盾的要求,必须选择适用于所需气体吞吐量、有足够 尺寸的涡轮分子泵和所需的中间真空。将通过入口阀(如蝶 阀)来调节过程压力。如何标注这种类型泵站尺寸的例子。技术数据中规定的最大允许气体负荷应理解为 允许的连续负荷。这适用于根据规格保证足够冷却的主体以 及因此被调节到最大临界前级压力以下的前级压力。

抽吸腐蚀性和磨蚀性物质

在抽吸腐蚀性气体时,必须采取措施保护电机/轴承区域和转 子,特别是防止它们受到腐蚀。要实现这一点,与腐蚀性气 体接触的所有表面要么有涂层,要么由能够经受这些气体侵 蚀的材料制成。允许规定的惰性气体流通过特殊的密封气体 阀进入前真空的电机/轴承区域。气体从这里流经迷宫密封进 入前真空区域,与腐蚀性气体混合,并通过前级泵与腐蚀性 气体一起被抽出。如果泵具有钟形转子(如 ATH M 系列) ,Holweck 级内侧的密封气体也可充当对流冷却,并通过降 低温度增加可使用的过程窗口。即使在非腐蚀性但含尘的过 程中,密封气体也能有效地保护轴承和电机区域。

可机械磨损的涡轮转子叶片应该积累了灰尘;这可能需要维 修和更换转子。还应注意,预计沉积物可以在泵内形成,这 将缩短维修间隔。尤其是,必须确保泵内的沉积物不与带水 分的腐蚀性物质发生反应。因此,应该只用干燥惰性气体对 泵进行排气,而且在需要维修时,泵应该装有密封的前真空 和高真空法兰。适用于这些应用的涡轮分子泵要么是无 Holweck 级的经典涡轮分子泵,要么是有 Holweck 级的涡轮分 子泵,后者将是临界前级压力和粒子耐受性之间的一个折中 方案。通过增大 Holweck 级中转子与定子之间的间隙,可减 少 Holweck 级中灰尘沉积导致的转子堵塞。例如,在 ATH M 系列涡轮分子泵中,在具有粒子含量的溅射应用中经过长 期操作后,在靠近前真空法兰的收集槽中主要发现的是非粘 附灰尘。Holweck 级仍然是清洁的,且泵保持运行。

产品组合概览

作为涡轮分子泵的领先制造商,普发真空在其产品组合中提 供机械轴承和主动磁悬浮范围。用户将在我们的产品组合中 发现专为高气体吞吐量或低极限压力而设计的型号以及具有 最小振动或附加抽头 (SplitFlow) 的泵。